情報学部と地元企業の協力により、ものづくりのDX化を推進する工場が誕生

2022.04.26

このニュースは、クローズされました

情報学部・濱﨑教授が広島の制御盤メーカー・東洋電装(株)と協働し、同社新設の工場で、ものづくりにおけるDX(デジタル・トランスフォーメーション)課題を解決する実証実験をスタートさせました。実際の開発・製造現場で検証・改善を繰り返し、マスカスタマイゼーションとデジタルツインの実現をめざします。

情報学部・濱﨑教授(左)と東洋電装社長・桑原弘明氏

新稼働した東洋電装のDX工場

マスカスタマイゼーションとは、「マスプロダクション(大量生産)」と「カスタマイゼーション(特注品)」の合成語です。

東洋電装社長・桑原弘明氏は、「国内の中小メーカーでは小ロット品を個別対応で造るケースが多く、DX化が難しいと言われています。この壁を克服し、マスカスタマイゼーションを実現するためにDX工場を新設しました」と言います。

「DXで人が際立つ工場にする」と桑原氏

「日本独自のマスカスタマイゼーションを実現する」と濱﨑教授

DX推進のため、桑原氏は1年前から濱﨑教授に協力を要請。意見交換を重ね、様々な機能を工場に盛り込みました。

濱﨑教授は、

「大量生産に向かないカスタム品でも、DXを導入し、効率性を最大化させることは可能です」

と意欲的です。

DX工場の生産ラインの様子

工程の一つひとつをデジタル化し、最適なものづくりプロセスを創出

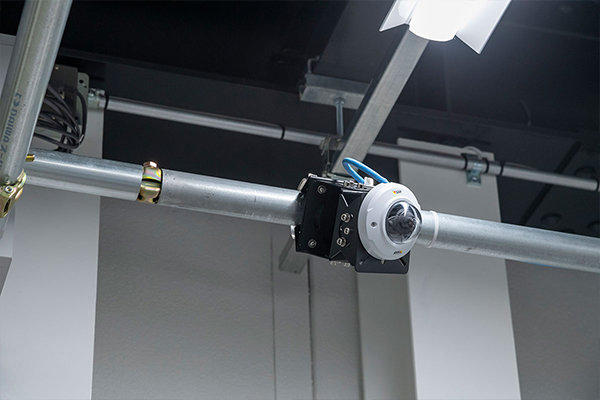

DX工場では、工程ごとに「見える化」した生産管理システムや、ネットワークカメラで作業動線や手順を検証するシステムが稼働し、データ収集を行っています。

「実際のデータをもとに、インターネット接続された仮想空間で開発・製造の現場を再現する"デジタルツイン"を創り上げれば、最大限の価値創造が可能になります」

と濱﨑教授は語りました。

ネットワークカメラシステムで作業動線や人員配置を確認

作業ごとに進捗を管理し、作業の中で無駄のある個所がないかを探す

動画分析ソフトで作業を分析し、35%以上のムダ削減に成功

「濱﨑教授と緊密に連携し、DXのロールモデルを形成。同様の課題に悩む全国の中小工場への展開を図ります」

と、桑原氏は構想を語りました。濱﨑教授も、

「本学にはAI・データサイエンスの教育を受けた学生が大勢います。学生にも参加してもらい、東洋電装のDX化をサポートしたい」

と支援を約束しました。

緻密さ・改善力・調整力といった日本の強みを際立たせ、世界と競えるものづくりモデルを広島から発信する。そんな挑戦の進展にご期待ください。